Strom aus Schotter: Das Steinbruch-Kraftwerk

Unsere Technologien ermöglichen Energierückspeisung in der Rohstoffgewinnung

Die Firma Hans Zöchling GmbH ist ein gefragter Lieferant für Materialien, die in der Bauwirtschaft eingesetzt werden. Aus einem Dolomitsteinbruch in der Ramsau fördert man das zerkleinerte Gestein auf intelligente Art und Weise mit neuen Transportanlagen talwärts, die das Gefälle zur Energiegewinnung nützen.

Hans Zöchling GmbH

Als Familienunternehmen mit Firmensitz in Hainfeld (Niederösterreich) betreibt die Hans Zöchling GmbH Steinbrüche, Schotterwerke sowie verschiedenste Recycling- und Aufbereitungsanlagen. Darüber hinaus bietet der inzwischen mit rund 350 Mitarbeitern zum gehobenen Mittelstand zählende Betrieb auch Transportdienstleistungen und ist überdies im Bereich des „Urban Mining“ engagiert. Dies ist ein immer wichtiger werdender Sektor, um zum Beispiel Metalle aus Kraftwerksfilterrückständen und etliches mehr zu gewinnen. Bei vielen dieser Anwendungen ist die Vipa Elektronik-Systeme GmbH ein geschätzter Partner in der Konzeption und Produktauswahl. Als Technologielieferant konnte man dem Unternehmen auch im aktuellsten Projekt eine exklusive Lösungspalette anbieten. Die Firma Schmied & Fellmann GmbH ist ebenfalls begeistert von den technologischen Vorteilen – als Automatisierungspartner baut und betreut das versierte Unternehmen anspruchsvollste Anlagen.

Großes Potential

Ende 2015 wurde das Team der Vipa Elektronik-Systeme GmbH über ein Projekt informiert, bei dem es darum ging, Material aus einem Dolomitsteinbruch über ein Förderband mehrere hundert Meter weit ins Tal zu transportieren. Der Abbau im Steinbruch Haraseck/Ramsau bei Hainfeld in Niederösterreich wird aufgrund der Enge des idyllischen Tales immer höher in den Berg getrieben. Der Transport mit Lastwagen vom Zwischenbunker am Berg über steiles Gelände in den Zwischensilo im Tal gehört nun der Vergangenheit an. Er war aufwendig und – bei schlechter Witterung – relativ schwierig, energie- sowie kostenintensiv und zudem nicht sehr umweltfreundlich.

Mittlerweile erledigt ein Förderband diese Aufgabenstellungen. Dazu wird das Rohmaterial, es handelt sich dabei um gebrochenes Felsenmaterial, beim Aufgabebunker eingeworfen und über den Aufgeber sowie das Vorabscheidesieb in den Backenbrecher befördert. Dieser bricht das grobe Material in kleinere Einheiten und schickt dieses dann über ein Förderband in den ersten Zwischenbunker. Danach wird mit einem Dosierband auf das erste große Förderband mit 138 Meter Länge und von dort auf ein zweites, noch längeres Förderband mit 178 Meter Länge gefördert. Dieses endet dann beim zweiten Zwischenbunker. Der Höhenunterschied beträgt rund 50 Meter, und die Förderleistung umfasst 350 bis 400 Tonnen pro Stunde – ein beachtliches Volumen!

Energie sauber ins Netz rückspeisen

Wenn Gesteinsmaterialien mit einer Förderanlage über einen großen Höhenunterschied hinweg talwärts transportiert werden, entsteht eine gewaltige Menge an Bremsenergie. Diese wird zumeist über Bremswiderstände „verheizt“, kann jedoch idealerweise ins Netz rückgespeist werden.

Umgekehrt muss das Förderband aber auch dann angetrieben werden, wenn es leer ist. Dafür gibt es von einigen Herstellern Lösungen, die aus klassischem Umrichter mit Eingangsdrossel, Rückspeiseeinheit und Oberwellenfilter bestehen. Eine solche Lösung füllt schon mal einen Standardschaltschrank. Darüber hinaus erfordern Aufbau und Abstimmung der Einzelkomponenten entsprechende Erfahrung und Kenntnisse. Yaskawa führt mit dem U1000-Matrixumrichter eine Lösung im Portfolio, die derzeit einzigartig am Markt ist und sich bisher im Technologiesektor der Mittelspannungsanwendungen bewährt hat. Das Gerät integriert alle Funktionen und erzeugt aus normalem Drehstrom mit 50 Hz die erforderlichen 0-400 Hz zur Motoransteuerung.

Im umgekehrten Betriebsmodus – also wenn der Motor im Generatorbetrieb läuft – werden aus den bis zu 400 Hz wieder exakt 50 Hz. Dies wird sogar ohne zusätzliche Netzfilter bewerkstelligt und ergibt einen Spannungsverlauf mit maximal 5 % Anteil an harmonischen Oberwellen – ein Wert der von Expertenseite als hervorragend bestätigt wird.

Sowohl die einfache Parametrierbarkeit als auch der platzsparende Aufbau mit nur einem Gerät, das gleichzeitig als Umrichter und Rückspeiseeinheit dient, sowie der sehr saubere Sinusstrom zur Rückspeisung waren die Hauptgründe, warum das Transportsystem im Steinbruch Haraseck/Ramsau mit Yaskawa U1000-Frequenzumrichtern bestückt wurde.

„Die Parametrierung der Yaskawa Antriebe war sehr einfach und rasch durchzuführen“, bestätigt auch Bernhard Handl, Automatisierungstechniker bei Schmied & Fellmann. „Die Umrichter sind schon in der Grundeinstellung betriebsfähig. Und dank der raschen sowie kompetenten Beratung durch Christian Karl seitens des Teams der Firma VIPA Elektronik-Systeme in Wien konnte die Anlage innerhalb kürzester Zeit in Betrieb genommen werden“, ergänzt er.

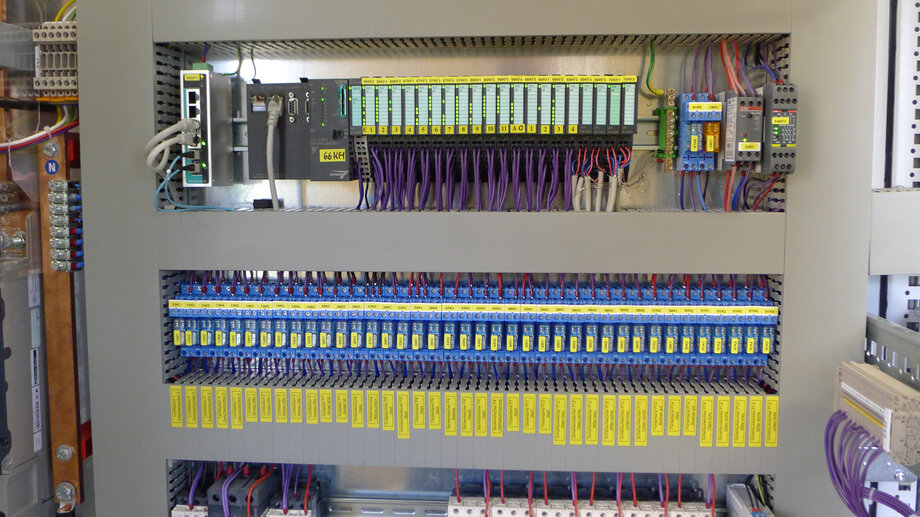

Die Verbindung zwischen den zwei Matrixumrichtern, den vier Standardumrichtern und der Vipa Steuerung (neueste SPEED7 SLIO CPU 015) wurde mit digitalen und analogen Ein-/Ausgängen konventionell ausgeführt, da man bezüglich Austauschbarkeit auf Nummer sicher gehen wollte, um im Ernstfall keine Busparameter einstellen zu müssen. „Für die Verknüpfung von VIPA Steuerungen mit Yaskawa-Antrieben verfügen wir über fertige Programmbausteine. Somit ist der Datenaustausch über alle Bussysteme mittels Plug & Play erledigt“, erklärt Vipa Antriebstechnik-Profi Christian Karl. Bei allen Umrichtern von Yaskawa und bei der Vipa-Steuerung SLIO CPU 015 ist ModbusRTU mit RS485 Schnittstelle bereits in der ohne Aufpreis erhältlichen Standardausstattung vorhanden, was in dieser Anwendung für das Rücklesen und Aufzeichnen der Energiewerte benützt wird.

Elektrische Leistung wird im Betrieb genutzt

Die Rückspeiseleistung der seitens Vipa Elektronik-Systeme GmbH sowie Schmied & Fellmann für die Hans Zöchling GmbH umgesetzten Antriebslösung ist so hoch, dass verschiedene Anlagenteile damit versorgt werden können. „Die Sortieranlage, die schon ein Jahr länger als das neu geschaffene Felsbruch-Transportsystem in Betrieb ist, wird ebenfalls von einer Vipa-Steuerung kontrolliert – und zwar von einer 314-2AG13 mit dezentraler SLIO-Peripherie“, merkt GF Ing. Martin Zöchling seitens des Technologie-Lieferanten an. Johann Obermayer, Betriebsleiter des Dolomitsteinbruchs, zeigt sich im Zuge einer gemeinsamen Besichtigung vor Ort nach Projektabschluss sehr erfreut: „Ich war überrascht, wie kompakt und leistungsfähig die installierten Antriebs- und Rückspeiseeinheiten sind. Ohne große Vorbereitung haben wir bei einem voll beladenen Band auf die Stopp-Taste gedrückt und das Band ist gestanden. Die gesamte, bei dieser Spontan-Aktion plötzlich frei gewordene, riesige Menge an Bremsenergie wurde völlig problemlos ins Netz rückgespeist“, schildert er ein „Schlüsselerlebnis“ und verweist abschließend noch auf einige beeindruckende Details und den insgesamt spannenden Aufgabenbereich des Montanwesens. Als Profi sind ihm praktisch alle Facetten geläufig und so freut er sich besonders über eine rundum gelungene Komplettlösung in seinem Verantwortungsbereich, die den anspruchsvollsten Anforderungen entspricht.