MQS entwickelt roboterbasierte Bauteil-Vermessung mit Motoman GP12

Produktionsnahe Qualitätskontrolle in Minutenschnelle

Die präzise Vermessung größerer Bauteile ist so aufwändig, dass sie herkömmlicherweise nur stichprobenartig erfolgt. Im Zuge ständig wachsender Qualitätsanforderungen steigt aber vor allem in der Automotive-Industrie der Druck, die Messquote deutlich zu erhöhen. Möglich macht dies eine automatisierte Messzelle der Ingolstädter MQS AG. Ausgestattet ist die Neuentwicklung mit einem vielseitigen Motoman GP-Roboter von Yaskawa.

Viele Industrieprodukte müssen besonders hohe Standards erfüllen – und erfordern deshalb eine präzise und reproduzierbare Messung zur Qualitätskontrolle. Doch während sich dies z. B. für eine sicherheitsrelevante Schraube relativ schnell realisieren lässt, ist die Vermessung größerer Bauteile sehr viel aufwändiger. Um etwa eine Autotür präzise zu vermessen, benötigt eine herkömmliche Koordinatenmessmaschine oder Streifenlichtprojektion bis zu zwei Stunden. Zudem muss das Prüfteil dem Produktionsprozess entnommen werden, was weitere wertvolle Minuten kostet.

Vor diesem Hintergrund wird schnell klar, dass die Vermessung solcher größeren Bauteile gerade in schnell getakteten Produktionsprozesse nur stichprobenartig erfolgen kann. Dem steht allerdings der dringende Wunsch vieler Branchen nach einer Steigerung der Prüfquote entgegen, idealerweise auf 100 %. Gerade die Automotive-Industrie strebt eine solche kontinuierliche Qualitätskontrolle an. Dass geeignete Anlagen zur Atline- oder Inline-Vermessung dennoch weitgehend fehlen, liegt an der Komplexität der Aufgabenstellung. Denn die von einer Koordinatenmessmaschine gewohnte hohe Präzision muss in deutlich kürzeren Durchlaufzeiten gewährleistet sein.

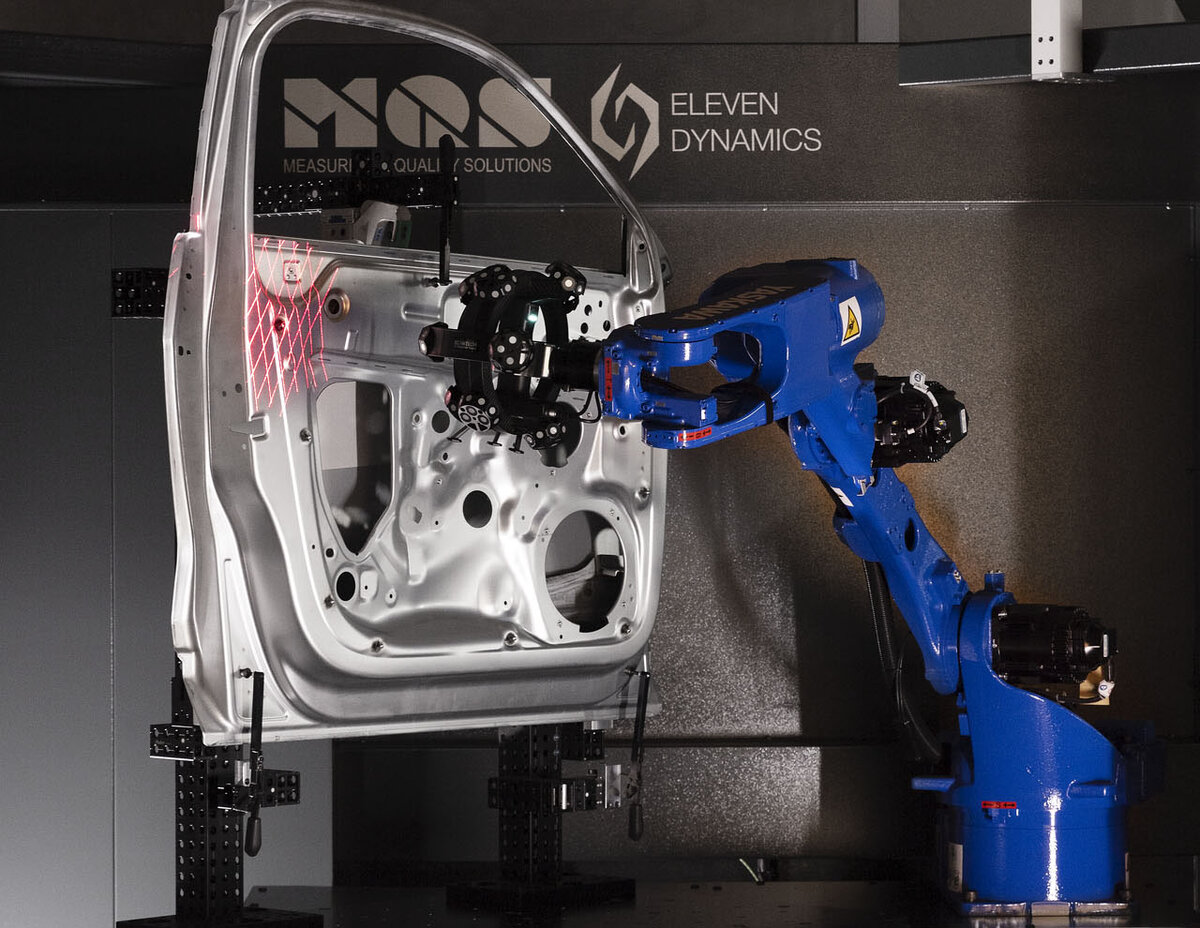

Dieser Herausforderung hat sich nun die auf Systeme und Services für Industrie-Messungen spezialisierte MQS AG in Ingolstadt gestellt. Das Ergebnis aus rund 18 Monaten Entwicklungsarbeit ist eine roboterbasierte Lösung namens MANTIS. Seit November 2020 läuft eine erste Demozelle im Praxisbetrieb. Mit Erfolg: Was bisher Stunden dauerte, schafft die Anlage in wenigen Minuten.

Voll integrierbare Komplettzelle

Die schlüsselfertige Komplettzelle verbindet mehrere Elemente: das eigentliche Messsystem, bestehend aus einem Messkopf (Scanner) und einer Kamera (Tracker), einen Handlingroboter, auf dem der Messkopf sitzt, und einen Drehtisch zur flexiblen Positionierung des Prüfteils. Die über der Zelle positionierte Kamera erinnert dabei an eine riesenhafte Gottesanbeterin – daher auch der Name der Zelle: „Mantis ist der lateinische Bezeichnung für das Raubinsekt“, erklärt Andreas Zacherl, Automationsexperte bei MQS, die nicht gerade alltägliche Bezeichnung.

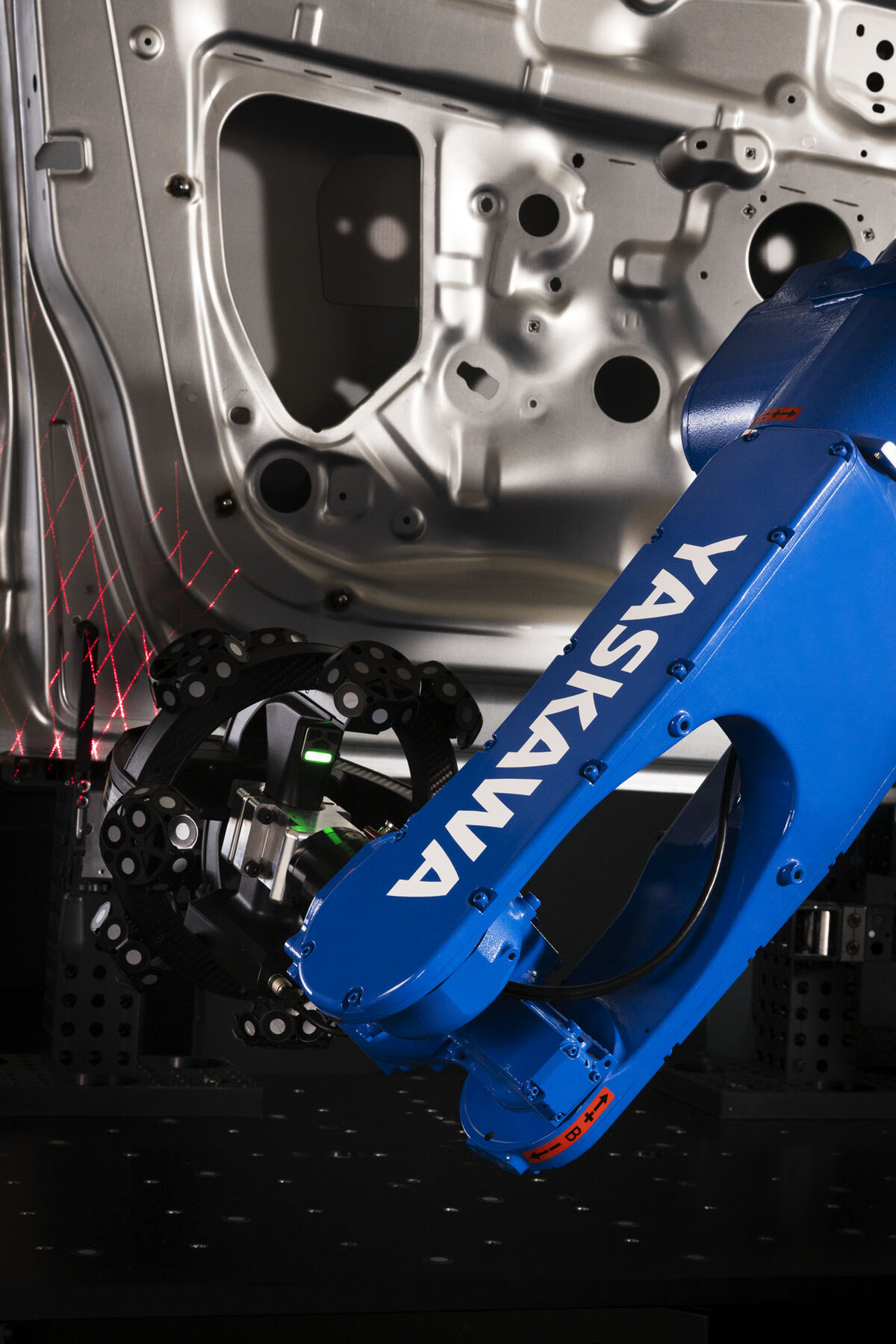

Die eigentliche Vermessung übernimmt der Messkopf, ein Zulieferprodukt von Scantech. Geführt vom Roboterarm scannt er das zu prüfende Bauteil detailliert ab, wobei insgesamt drei unterschiedliche Laser zum Einsatz kommen. Die Kamera überwacht dabei permanent die Position des Messkopfs. „Der Scanner weiß also immer genau, wo er sich gerade befindet“, beschreibt Andreas Zacherl das Zusammenspiel der beiden Komponenten. Zusätzlich orientiert sich der Scanner an mehreren Markierungspunkten auf dem Drehtisch. Durch diese Punktewolke ist sichergestellt, dass die Messposition auch nach dem Drehen bzw. Bewegen des Prüfteils exakt berechenbar bleibt. Aktuell erreicht das System eine Messgenauigkeit bis zu unter 3 Hundertstel Millimeter (1/100 mm). Die Messdauer für eine Auto-Seitentür beträgt rund 5 Minuten.

Neben den vielfältig kombinierbaren Hardwarekomponenten bildet eine anwendungsspezifische, bedienungsfreundliche Software des Entwicklungspartners Eleven Dynamics die zweite Säule des automatisierten Messkonzepts. Die automatisierte Messung erfolgt anhand hinterlegter CAD-Daten bzw. dort festgelegter Prüfpunkte und Messpläne. Als Offline- wie als Online-Plattform ermöglicht die MANTIS dabei die Integration neuer Technologien und skaliert den Nutzen bestehender Methoden für zukünftige Anwendungen. So lässt sich die Zelle beispielsweise problemlos um eine automatisierte Bestückung ergänzen oder in komplette Produktionslinien einbinden.

Handlingroboter Motoman GP12

Die Entscheidung für Yaskawa als Roboterhersteller fiel zunächst aus einem ganz einfachen Grund: „Für uns war die räumliche Nähe der Hauptgrund für die Kontaktaufnahme, Allershausen ist ja nur eine halbe Autobahnstunde von uns entfernt“, blickt Andreas Zacherl zurück. „Im weiteren Projektverlauf haben wir dann schnell auch die sehr gute Zusammenarbeit schätzen gelernt.“

Beraten von Yaskawa, fiel die Wahl auf die Handlingroboter-Serie Motoman GP. Ausschlaggebend war in diesem konkreten Fall vor allem die hohe Beweglichkeit der 6-Achser: „Der Manipulator muss sich sehr stark verbiegen können“, beschreibt Andreas Zacherl die besonderen Anforderungen, „zum einen, um z. B. auch die Unterseite des Messobjekts zu erreichen, zum anderen, damit der Roboterarm den Messkopf nicht verdeckt bzw. bei der Aufnahme behindert.“

Die Voraussetzung dafür schafft das schlanke Armdesign, das Störkonturen mit der Peripherie minimiert. Der Hohlarm für die interne Leitungsführung erhöht die Standfestigkeit der Medienkabel zu den jeweiligen Aktoren, hier zum Messkopf. Bei allen Modellen der GP-Serie ist für die Verbindung zwischen Manipulator und Steuerung zudem nur ein einziges Roboterkabel notwendig. Die Vorteile dieser Lösung liegen in einem geringeren Verschleiß und einer einfachen Wartung. Zudem wird so eine schnelle und problemlose Inbetriebnahme ermöglicht − vor allem beim Einbau in den Kabelschlepp einer Fahrbahn. Eine hohe Verfügbarkeit ist auch in raueren Umgebungen gewährleistet. Die Handgelenksachsen der robusten Roboters sind standardmäßig in der Schutzklasse IP67 ausgeführt, die Hauptachsen in der Schutzklasse IP54.

In der Demozelle kommt ein Motoman GP12 zum Einsatz. Dafür sprach weniger die maximale Tragkraft von 12 kg, da der Messkopf vergleichsweise leicht ist. Auch die hohe Positioniergenauigkeit des Roboters wird durch die präzise optische Überwachung der Messkopfposition nicht in vollem Umfang benötigt. Allerdings bietet der Motoman GP12 eine große Reichweite von 1440 mm. Für größere bzw. auch kleinere Bauteile bietet die Motoman GP-Reihe darüber hinaus weitere Modellvarianten mit 550 bis 4004 mm Reichweite.

Gesteuert werden die Roboter der GP-Serie mit der neuen Hochleistungssteuerung Motoman YRC1000. Offene Schnittstellen prädestinieren diese Steuerungsgeneration besonders für den Einsatz in vernetzten und Industrie 4.0-Umgebungen. Ergonomisch und übersichtlich präsentiert sich das Programmierhandgerät der YRC1000-Steuerung, das mit nur 730 g das leichteste seiner Kategorie ist. Der Touchscreen ermöglicht eine intuitive Bedienung und damit einfaches Bewegen und Scrollen mit dem Cursor. Auf dem Bildschirm des Programmierhandgeräts kann eine 3D-Simulation der Roboterbewegung vor und während des Betriebs mit dem echten Roboterarm erfolgen. Die ausgesprochen kompakte Steuerung mit einem Schrankvolumen von nur 125 Litern erlaubt eine optimale Raumausnutzung.

Fazit

Mit der MANTIS hat die Ingolstädter MQS AG eine automatisierte und voll integrierbare Turn-Key-Solution für die Messtechnik entwickelt – und damit ein völlig neues Konzept für die Smart Factory der Zukunft. Die vielseitigen Roboter der Motoman GP-Reihe von Yaskawa unterstützen dieses Konzept ideal durch ihr schlankes Design, eine breite Modellpalette und offene Schnittstellen.